Алмазное бурение и сверление бетона алмазными коронками, оборудование

- Алмазный сегмент

- Алмазные сегменты под микроскопом

- Как работает алмазный сегмент

- Методы крепления алмазных сегментов

- Оборудование для алмазного бурения и сверления

- Крепление алмазной установки

- Скорость вращения коронки

- Подача воды

- Процесс алмазного сверление

- Скорость и износ коронки

- Область применения алмазного оборудования

- Советы в работе

Алмазный сегментarrow_upward

При выполнении работ по алмазному бурению и сверлению в различных строительных конструкциях, режущим элементом является алмазный сегмент. Его рабочей поверхностью являются синтетические алмазы, которые равномерно распределены по всему объему алмазного сегмента.

Для производства режущей части алмазного инструмента используют алмазную крошку размером 150-500 микрон:

- Природные алмазы - отходы ювелирной промышленности. Это «эконом-класс». Отходы огранки алмазов отличаются большим разбросом размеров, формы и твердости.

- Синтетические алмазы - отличающиеся большей стабильностью формы, твердости и чистоты, в конечном счете – повышенным сопротивлением износу.

Алмазная крошка смешивается с металлическим порошком. Полученная масса специальными прессами формуется в изделия (алмазные сегменты) различной формы в зависимости от назначения – для алмазных буровых коронок, для алмазных отрезных дисков или фрез, для шлифовальных дисков. Затем изделия спекаются по технологии порошковой металлургии.

После спекания металлический порошок образует так называемую матрицу, в которой удерживаются алмазные зерна. Потребительские свойства алмазных сегментов зависят как от характеристик алмазных зерен, так и от свойств матрицы.

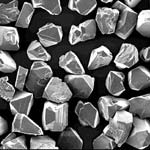

Алмазные сегменты под микроскопомarrow_upward

Как работает алмазный сегментarrow_upward

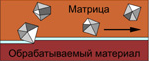

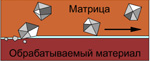

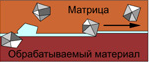

Необходимые свойства матрицы становятся понятны из рассмотрения принципа работы алмазного режущего инструмента:

| 1. |  |

|

| 2. |  |

|

| 3. |  |

|

Таким образом, постоянный износ матрицы – необходимое условие сохранения режущих свойств алмазного инструмента.

Скорость износа должна быть:

- не слишком высокой, чтобы не расходовать бессмысленно работоспособные микрорезцы;

- не слишком низкой, чтобы по мере выкрашивания микрорезцов вовремя вскрывать новые алмазные зерна.

Другими словами, оптимальная твердость матрицы зависит от обрабатываемого материала:

- При обработке твердых материалов (керамика, гранит, кварц) алмазные зерна выкрашиваются сравнительно быстро. Если вовремя не вскрыть новые зерна, наступает «засаливание» алмазного сегмента. Для резки твердых материалов используют алмазные сегменты с мягкой матрицей (бронза, олово).

- При обработке мягких абразивных материалов (строительные блоки, известняк) износ алмазных зерен, наоборот, медленный. Чтобы алмазные зерна долго не выпадали из матрицы, в качестве связующего используют твердые сплавы (например, карбид вольфрама).

- Для обработки материалов средней твердости (армированный бетон, бетонная стяжка) используют алмазные сегменты с матрицей средней твердости (железо, кобальт, никель).

Что касается алмазных зерен, то чем выше твердость обрабатываемого материала, тем мельче алмазные зерна и тем выше их концентрация. Для мягких материалов применяются алмазные сегменты с более крупными алмазными зернами.

В порядке убывания твердости основные обрабатываемые материалы можно расположить следующим образом:

- Керамика

- …Гранит, кварцит

- ……Глина (плитка, черепица)

- ………Твердый, армированный бетон

- ……………Бетонная стяжка

- ………………Свежий бетон, штукатурка

- …………………Асфальт

- ……………………Строительные блоки

- ………………………Песчаник

Особый случай – мрамор и известняк. Для их обработки используется гальванический алмазный инструмент.

В зависимости от предполагаемого метода обработки материала (резка, фрезеровка, шлифовка, сверление) алмазные сегменты крепятся на дисках, шлифовальных тарелках или буровых коронках.

Методы крепления алмазных сегментовarrow_upward

Основные методы крепления режущих сегментов к основе инструмента следующие:

- Лазерная сварка. Такое соединение выдерживает высокие температуры, поэтому позволяет не только резку с водой, но и «сухую».

- Спекание сегментов – формирование прямо на кромке основы инструмента. Также выдерживает высокие температуры, позволяет резку с водой или «сухую».

- Пайка высокотемпературным припоем. Выдерживает температуру не выше 600°С, поэтому позволяет только резку с водой.

Следует принять во внимание, что для эффективной резки или алмазного бурения инструментом необходимо постоянное удаление шлама из зоны реза, и самый эффективный способ удаления шлама – вымывание его водой. Поэтому пайка высокотемпературным припоем, как самый технологичный способ крепления алмазных режущих сегментов, находит сегодня наиболее широкое применение.

После напайки или приварки алмазных режущих сегментов к инструменту сегменты «вскрывают» - производят кратковременную сухую резку абразивного материала. Верхний слой матрицы при этом стачивается, обнажая алмазные микрорезцы. После этого алмазное оборудование готово к продаже и эксплуатации.

Оборудование для алмазного бурения и сверленияarrow_upward

Классификацию алмазное оборудования и инструмента можно посмотреть здесь.

Алмазный инструмент для сверления – буровая коронка.Представляет собой стальной цилиндр с напаянными или наваренными алмазными режущими сегментами. Максимальный диаметр коронок для алмазного бурения ничем не ограничен и зависит только от возможностей оборудования. Например, наиболее распространенные алмазные буровые коронки имеют диаметр до ∅1000 мм, на заказ изготавливаются коронки любого другого размера.

Наиболее распространенная длина буровой коронки – 400 мм. Если необходимо бурить отверстия большей длины, используют удлинители буровых коронок.

Для малых диаметров (до ∅40 мм) иногда более технологичной оказывается замена алмазных режущих сегментов цельными режущими кольцами. Коронки с цельными алмазными кольцами отличаются особенно высокой проходкой (ресурсом).

Коронки малых диаметров, кроме того, обычно имеют меньшую толщину стенки и меньшую длину – 300-350 мм.

Для вращения буровой коронки используются специальные дрели – так называемые бормоторы. Для сверления алмазными буровыми коронками диаметром до 500-600 мм – электрические бормоторы. Электробормоторы небольшой мощности внешне очень похожи на обычную электродрель, однако отличаются от нее рядом конструктивных особенностей:

- Электробормотор имеет повышенную мощность и пониженные обороты, с расчетом на повышенный момент нагрузки.

- Шпиндель электробормотора – полый, рассчитан на подачу воды в зону реза.

- Сальники на валу электробормотора препятствуют проникновению воды в редуктор или в двигатель.

Для крепления алмазной буровой коронки к шпинделю бормотора (специальной дрели для алмазного сверления) существуют несколько различных стандартов хвостовиков.

Широкое растространение получили резьбовые соединения следующего стандарта. Хвостовик буровых коронок до ∅50 мм имеет наружную резьбу 1/2", от ∅50 мм и выше – внутреннюю резьбу 1 1/4". Поэтому шпиндель бормоторов небольшой мощности – комбинированный, с внутренней резьбой 1/2" и наружной резьбой 1 1/4".

Электробормоторы большой мощности оборудуются шпинделем, имеющим только наружную резьбу 1 1/4".

Если буровые коронки одного производителя не подходит к шпинделю установки алмазного бурения другого производителя, используют специальные переходники – адаптеры.

Электронная регулировка оборотов на дрелях алмазного сверления (электробормоторах) не используется. Вместо этого, редуктор электробормотора имеет, как правило, 3-ступенчатую регулировку, позволяющую производить сверление алмазными коронками различных диаметров. Механическое изменение скорости вращения шпинделя более надежно, чем электронная регулировка оборотов электродвигателя.

Табличка на электробормоторе указывает диапазон диаметров алмазного сверления (бурения) для каждого положения ручки переключения оборотов.

Электробормоторы алмазных установок производятся на основе исключительно надежных и долговечных электродвигателей и редукторов. Обычно электробормоторы имеют электронную регулировку пускового тока, электронную защиту от перегрузок и предохранительное сцепление. Бормоторы с мощным 3-фазным асинхронным двигателем, кроме того, имеют встроенный в обмотку термовыключатель.

Если электробормотор укомплектован рукоятками, это позволяет производить сверление вручную. Однако следует помнить, что электробормотор обеспечивает огромный момент вращения. Ручное сверление возможно только для отверстий небольших диаметров, и только с большой осторожностью. Малейшее заклинивание коронки грозит вывихом руки оператора.

При сверлении отверстий средних и больших диаметров момент нагрузки на валу настолько высокий, что удержать электробормотор в руках невозможно. Поэтому для сверления буровыми коронками электробормотор крепится на т.н. станине с возможностью перемещения в направлении оси вращения буровой коронки.

В большинстве случаев колонна станины может наклоняться под любым углом в диапазоне 0-45°, позволяя сверлить отверстия под углом к полу или стене.

Станина и бормотор составляют комплектную установку алмазного сверления.

Для сверления алмазными буровыми коронками диаметром выше 500 мм обычно используют гидравлический бормотор, который устанавливается на мощную станину. Гидравлический бормотор – небольшой и легкий. А громоздкий и тяжелый электрогидравлический агрегат, обеспечивающий необходимое давление и расход масла для бормотора, располагается на земле вблизи такой установки алмазного сверления.

Крепление алмазной установкиarrow_upward

При подготовке к алмазному бурению (сверлению) необходимо правильно выбрать алмазный инструмент (буровую коронку) и оборудование (бормотор и станину). При выборе алмазной коронки обращайте внимание не только на диаметр, но и на материал, для сверления которого рекомендована коронка.

При подборе электробормотора и станины следует учитывать, что максимальный диаметр сверления, указанный в спецификациях оборудования, рассчитывается для алмазного бурения мягких материалов (строительные блоки, песчаник и т.п.). Если вам предстоит сверлить армированный бетон, то электробормотор и станину следует выбирать с «запасом». В противном случае недостаточная жесткость станины может привести к вибрации и, как следствие, к ускоренному износу оборудования и коронки. Кроме того, продолжительная работа электробормотора на пределе мощности также сильно снижает его ресурс.

Станину необходимо жестко зафиксировать.

Самым надежным способом фиксации станины является анкерное крепление к поверхности сверления. Для этой цели в платформе станины предусмотрен продольный паз. Наиболее растрастраненным крепежным креплением являтся анкер M 12 x 50 ∅16 мм. При выборе места сверления отверстия под дюбель следует учитывать, что для максимально жесткой фиксации станины крепление должно располагаться в середине паза в платформе станины.

Другой способ фиксации станины – с помощью распорного крепежного устройства. Длина устройства регулируется в диапазоне 1700-3150 мм. Устройство следует упереть в платформу станины или, если позволяет конструкция станины, вставить устройство в колонну станины, затем отрегулировать длину устройства до упора в потолок, затем поворотом рычага жестко расклинить устройство между станиной и потолком.

Третий вариант фиксации станины – вакуумное крепление. Некоторые станины серийно оборудованы вакуумной плитой. В противном случае плиту можно приобрести дополнительно и закрепить на платформе станины.

С нижней стороны по периметру плиты установлена мягкая резиновая прокладка. Вакуумная плита оборудована штуцером для подключения вакуумного насоса, а также клапаном для сброса вакуума.

Такой способ фиксации станины требует ровной и гладкой поверхности и считается наименее надежным. Однако может оказаться незаменимым – например, для алмазного сверления отверстий в чистовом кафельном полу в помещении с высоким потолком.

Теперь установите электробормотор на каретку станины, а на шпиндель бормотора навинтите буровую коронку. При установке коронок с хвостовиком 1 1/4" настоятельно рекомендуется между торцом хвостовика и упорным буртом шпинделя устанавливать медное прокладочное кольцо, которое позволит потом без проблем развинтить соединение. Кроме того, медное кольцо исключает протекание воды через резьбовое соединение.

Если используется удлинительная штанга, медное кольцо следует применять также при навинчивании штанги.

Когда установка алмазного бурения полностью собрана и зафиксирована, тщательно проверьте, нет ли люфта в соединениях или в фиксации станины. Это критически важно! Любой сколько-нибудь значительный люфт может привести к отгибанию алмазных сегментов внутрь или наружу коронки – т.н. «тюльпанообразование». Поэтому контроль отсутствия люфта необходимо проводить перед каждым началом сверления:

| 1. | Люфт фиксации станины | затяните дюбельное крепление или заново отрегулируйте длину распорного устройства |

| 2. | Люфт каретки станины | отрегулируйте направляющие каретки |

| 3. | Люфт шпинделя бормотора | требуется профилактика бормотора |

| 4. | Люфт крепления коронки | довинтите коронку на шпинделе |

Скорость вращения коронкиarrow_upward

Таблицу рекомендованных скоростей вращения алмазной коронки можно посмотреть здесь. Для достижения максимальной скорости сверления (бурения) при минимальном износе буровой коронки исходят из того, что оптимальная линейная скорость движения сегмента должна быть в пределах 3-6 м/с. Казалось бы, этого достаточно для расчета оптимальных оборотов бормотора. Однако стандарт европейский стандарт для точного расчета частоты вращения буровой коронки учитывает целый ряд переменных, включая момент инерции коронки, расстояние от шпинделя до центра масс коронки, массу и диаметр шпинделя и пр. Точный расчет позволяет гарантированно избежать режима автоколебаний в установке алмазного бурения, увеличить скорость проходки и срок службы оборудования. Поэтому для выбора оптимальных оборотов лучше не полагаться на свой упрощенный расчет, а воспользоваться табличкой на бормоторе, которая для каждой из 3-х передач редуктора указывает рекомендуемый диапазон диаметров бурения.

Переключение оборотов редуктора можно производить только на неработающем бормоторе. В случае затруднений переключения – слегка проверните шпиндель (или коронку) рукой.

Подача водыarrow_upward

Перед началом алмазного бурения обеспечьте подачу воды в зону бурения через штуцер бормотора. Если есть возможность, лучше всего обеспечить бесперебойную подачу воды от водопровода, при этом поток воды можно регулировать ручкой на бормоторе.

Рекомендуемый расход воды при сверлении алмазным инструментом.

Вода вымывает шлам из зоны сверления (бурения), «освежает» алмазные сегменты и препятствует перегреву буровой коронки. Основное правило при регулировке расхода воды – коронка ни в коем случае не должна перегреваться до появления цветов побежалости. В противном случае припой может расплавиться, и алмазные сегменты отвалятся от гильзы коронки.

Кроме этого необходимо следить, чтобы вода вымывала шлам. Если вода выходит медленно и не захватывает шлам, расход необходимо увеличить.

Если вода в баке кончилась – ни в коем случае не продолжайте сверление без воды! Без вымывания шлама сверление сразу станет неэффективным, а перегрев коронки мгновенно расплавит припой и приведет коронку в негодность.

Процесс алмазного сверлениеarrow_upward

Включение бормотора всегда следует производить при поднятой коронке, затем – аккуратно и без нажима засверливаться, пока алмазные сегменты полностью не скроются в материале. При наклонном сверлении можно поливать сегменты водой снаружи до полного засверливания алмазных сегментов в материал.

Если сверление производится длинной коронкой малого диаметра, засверливание в материал имеет смысл производить на более низких оборотах, чем рекомендуемые для этого диаметра.

При алмазном бурении неармированных материалов нужно совсем небольшое усилие прижима, на практике обычно достаточно собственного веса бормотора.

При бурении армированного бетона необходимо осторожно увеличивать усилие прижима, одновременно увеличивая подачу воды и постоянно прислушиваясь к звуку работы машины. Если слышен характерный лязгающий звук, свидетельствующий о наличии свободного отрезанного куска арматуры в зоне реза, необходимо остановить бормотор, вынуть буровую коронку и вычистить свободные куски арматуры из зоны реза. Повторное забуривание необходимо снова начинать с полностью поднятого положения коронки.

При алмазном бурении особо прочных материалов (базальт, гранит) алмазные сегменты могут «засаливаться», что проявляется в заметном снижении скорости проходки даже при увеличении усилия прижима. В этом случае следует вынуть коронку и ”вскрыть” алмазные сегменты путём кратковременного (несколько раз по 20-30 секунд без воды) сверления абразивного материала (например, кирпича или точильный камень).

Скорость и износ коронкиarrow_upward

Следует понимать, что при производстве алмазных режущих сегментов производитель всегда ищет компромисс между двумя противоположными стремлениями:

- Увеличить скорость обработки - сверления, резки, фрезеровки, шлифовки материала

- Увеличить стойкость алмазного инструмента к износу

Средняя скорость сверления т.е. линейная скорость поступательного движения коронки,состовляте – 35 мм/мин – чуть более 2 метро в час.

Общая проходка (ресурс) коронок – величина трудно прогнозируемая, которая сильно зависит от обрабатываемого материала и различных условий сверления. Общая закономерность – максимальная общая проходка наблюдается у алмазных буровых коронок ∅100-120 мм и может составлять около 12 м.

При сверлении не перегружайте бормотор. Основной причиной увеличения момента нагрузки на буровой коронке является ее трение о стенки отверстия. Если причиной появления трения является смещение станины в процессе сверления, достаточно выключить бормотор, вынуть коронку, тщательно закрепить станину и снова аккуратно забуриться в материал. Если причина трения в нарушении геометрии коронки и появлении «биений», коронку необходимо заменить.

Если отломавшийся керн застрял в коронке, ни в коем случае нельзя для его вытаскивания стучать по коронке твердыми предметами. Это может нарушить балансировку коронки и вызвать биения, т.е. привести коронку в полную негодность.

Несмотря на то, что вал бормоторов оборудован сальниками, препятствующими протеканию воды в редуктор или электродвигатель, бурерление под отрицательным углом т.е. снизу вверх не рекомендуется. Во-первых, такое сверление предполагает полное заполнение коронки водой, прежде чем вода начнет поступать в зону реза. Это существенно увеличит массу коронки, а также увеличит нагрузку на сальники. Во-вторых, при таком бурении (сверлении) вода будет стекать по наружным стенкам коронки и может попасть на электробормотор. Это особенно опасно для бормоторов с воздушным охлаждением, которые имеют в корпусе отверстия для воздуха.

После выполнения работ необходимо тщательно вычистить всю установку алмазного сверления. Резьбовые соединения коронки и шпинделя бормотора следует смазать.

Область применения алмазного оборудованияarrow_upward

Технология алмазного сверления имеет огромных спектр применений. Алмазный инструмент может быть использован для сверления (бурения) отверстий в перекрытиях и стенах зданий и сооружений для прокладки труб отопления, водопровода, канализации, для монтажа электропроводки и телекоммуникаций, для проделывания проёмов в стенах и потолках, в аэродромных асфальтобетонных и железобетонных покрытиях, для отбора проб в несущих конструкциях и других работ.

Алмазное сверление (бурение) обеспечивает точность и чистоту отверстий. В отличие от перфоратора, алмазное сверление не вызывает вибрации, приводящей к образованию трещин, а также отличается низким уровнем шума.

Советы в работеarrow_upward

После многих лет работы в изготовлении отверстий методом алмазного сверления (бурения) мы приобрели значительный опыт. Советы начинающим мы описали здесь и здесь. Если у вас есть свой уникльный опыт, которым вы желаете поделиться - оставляйте сообщения. Мы дополним эту статью. Спасибо.

- Алмазное бурение и сверление бетона алмазными коронками, оборудование

ПавелЗдравствуйте! Мощность машины влияет только на диаметр сверления или еще и на скорость?

Исходя из диаметра, глубины, материала, и количества отверстий выбирается та или иная установка для сверления, в том числе и по мощности.

Хочу заметить, что не рекомендуется сверлить предельные (по паспорту для установки) отверстия, как по глубине так и по диаметру в особо твердых материалах. Т.к. это сильно сказывается на ресурсе станины и мотора.

При сверлении малых диаметров особо мощными установками можно перегреть или сжечь алмазные коронки.

ПавелЗдравствуйте! Мощность машины влияет только на диаметр сверления или еще и на скорость?

Спасибо за довольно подробную статью. Нам как раз сейчас необходима установка алмазного бурения для работы на объекте и узнать дополнительную информацию будет не лишнем. Что касается мощности, то она конечно влияет на диаметр и на скорость. Рекомендуемая мощность является 1100 Вт. Самыми маломощными установками являются ручные и с их помощью можно просверлтьб отверстие диаметром в 130мм.

Павлов СергейНа алмазной коронке, на стакане в конце зубца по ходу вращения появляются трещины. Обратили внимание, что это происходит после перенапайки. В чем может быть причина?

трещины на стенках коронок, могут возникать по следующим причинам:

- Большая нагрузка на алмазную коронку в процессе сверления

- Истончение стенки алмазной коронки в процессе эксплуатации, как следствие не расчетные нагрузки на корпус коронки

- Высокая твердость материала из которого изготовлены стенки алмазной коронки

что можно рекомендовать:

- При алмазном сверлении с водой(мокрое сверление) использовать больший напор подаваемой жидкости для охлаждения, смазки и удаления продуктов сверления

- Использовать коронки с более толстой стенкой корпуса

- Перед восстановлением коронок оценивать толщину стенок и биения

- Для сверления материалов повышенной твердости использовать более мягкие сегменты

РинатДобрый день мне рассказали про лазерное сверление отверстий в бетоне. Скажите а что такое лазерное сверление бетона? Это не тоже самое, что алмазное сверление? Спасибо

Да вы правы "лазерное сверление бетона" это наложение названий двух технологий:

- лазерной резки металла и

- алмазного сверления или резки бетонных строительных конструкций.