Алмазный сегмент

Режущая часть алмазного сегмента

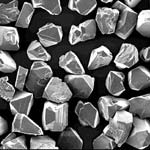

Режущая часть алмазного инструмента изготавливается с использованием алмазной крошки, диаметром 150-500 микрон

«Экономкласс». К нему относятся отходы ювелирной промышленности, остающиеся от огранки природных алмазов. Они отличаются как по форме и твёрдости, так и широким диапазоном размеров.

Синтетическая алмазная крошка. Имеет более высокую твердость и чистоту, следствием которых является повышенная износоустойчивость. Имеет более стабильные размеры.

Алмазные сегменты под микроскопом

Изготовление алмазного сегмента

Алмазные сегменты формируют с помощью прессования из смеси металлического порошка и алмазной крошки. Форма изделий зависит от дальнейшего назначения: для алмазных фрез и отрезных дисков, буровых коронок шлифовальных дисков и т.д. Спрессованные сегменты спекают по специальным технологиям, разработанным в порошковой металлургии.

В процессе спекания образуются матрицы из металлического порошка с вкраплениями алмазной крошки. Потребительские характеристики алмазных сегментов определяются как качеством зёрен алмазов, так и свойствами самой матрицы.

Назначение матрицы

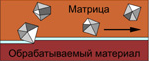

Определить требуемые необходимые характеристики матрицы можно, рассмотрев основные принципы работы инструмента с режущей алмазной частью:

- all_inclusive образование «микрорезца»;

- all_inclusive удаление частиц обрабатываемого материала;

- all_inclusive выкрашивание алмазной крошки;

- all_inclusive частичное разрушение матрицы;

- all_inclusive выпадение режущей алмазной частицы;

- all_inclusive открытие доступа к новым алмазам;

- all_inclusive появление новых «микрорезцов»;

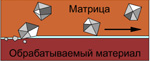

Сама технология алмазной резки предполагает постоянный износ матрицы, он является обязательным условием для сохранения режущих свойств инструмента. При этом особые требования предъявляются к скорости износа, которая должна быть, во-первых, достаточно высокой, чтобы при выкрашивании микрорезцов быстро вскрывались новые зерна алмазов, но, в то же время, не приводить к бессмысленному расходованию работоспособных изделий.

Для оптимального соблюдения таких условий матрицы различной твёрдости целесообразно подбирать в зависимости от характеристик обрабатываемого материала:

- Для обработки твёрдых материалов (гранит, керамика, кварц и т.д.) применяют изделия из мягкой матрицы, изготовленной с порошком олова или бронзы. Поскольку в этом случае алмазные зерна выкрашиваются достаточно быстро, необходимо оперативно вскрывать новые, иначе алмазный сегмент может «засалиться».

- Обработка среднетвёрдых материалов (бетонная стяжка, армированный бетон и т.д.) выполняется алмазными резцами с матрицами из кобальта, железа или никеля, обладающими средней твердостью.

- Для обработки мягких абразивных материалов (известняк, строительные блоки и т.д.) используют матрицы с твёрдыми сплавами (карбид вольфрама), поскольку процесс выкрашивания происходит медленно и необходимо замедлить выпадение алмазных зёрен из матрицы.

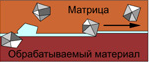

Износ алмазного сегмента

Размер зёрен алмазного сегмента

Величина алмазных зёрен также важна при обработке материала; чем выше его твердость, тем большая концентрация и меньший размер крошки необходимы. Алмазные сегменты с крупным зерном используются для мягких материалов. Отдельного обращения требуют мраморные и известняковые породы, для которых применяют алмазные инструменты, матрицы которых изготовлены гальваническим способом.

В порядке возрастания твёрдости обрабатываемые алмазными режущими изделиями материалы располагают следующим образом: песчаник, строительные блоки, асфальт, штукатурка и свежий бетон, бетонная стяжка, армированные ЖБИ, плитка и черепица, кварцит и гранит, керамические изделия.

Способ соединения - не только пайка

Алмазные сегменты закрепляют на шлифовальных тарелках, дисках или буровых конках в зависимости от того, какая предполагается обработка — резка, шлифовка, фрезеровка, сверление.

Способы соединения алмазных сегментов с основной поверхностью инструмента:

- Сварка лазером.

Такое крепление способно выдерживать высокие температуры, что позволяет выполнять «сухую» резку материалов, не нуждающуюся в водяном охлаждении. - Спекание сегментов на кромке инструмента.

Также допускает сухую резку, поскольку устойчиво к высоким температурам. - Пайка припоем.

Используется высокотемпературный припой, выдерживающий до 600ºС. Эксплуатация инструмента с таким соединением сегментов допустима только при резке с водой. Однако эффективная резка возможна лишь с постоянным удалением шлама из рабочей зоны. Наилучший способ для этого — вымывание струями воды. Поэтому пайка припоем широко используется для соединения алмазных сегментов.

Вскрытие алмазных сегментов - подготовка к работе

Для эксплуатации алмазных инструментов необходим последний, завершающий этап — «вскрытие» режущей поверхности. Он выполняется после закрепления режущих сегментов и представляет собой сухую резку мягкого абразивного материала. На этом этапе стачивается поверхностный слой матрицы и обнажаются микрорезцы. Для вскрытия сегментов используют точильный камень.

Была ли эта страница полезна? thumb_up_off_alt thumb_down_off_alt

Приносим извинения.

Как можно улучшить эту страницу?

Благодарим за отзыв.